2018-ban a komissiózás és a raktárkészlet kezelése okozta a webshopok napi szintű működtetése során a nehézségek 13%-át. Ez a szám 2019-ben már 15% volt, 2020-ban pedig 14 % volt a Shoprenteres felmérés válaszadói szerint.

Vállalkozásoknál az egyik legfőbb gond az, hogy a szervezet nem tudja követni a vásárlók számának a növekedését. Ha csak a 2018 / 2019-es Shoprenteres felmérést nézzük már abból is az látszódik, hogy a webáruházak több mint fele (55%) könyvelhetett el forgalomnövekedést.

Ilyenkor a csillogó szemű webshop tulajdonos pedig arra fog fókuszálni, ami látszólag a bevételt hozza. Tehát önti a pénzt a marketingbe, kiszervezi azt, új fizetési lehetőségeket kínál stb. A fő gond az, hogy a vevői kiszolgálása nem akkor ér véget amikor lenyomta a megrendelés gombot, hanem éppen akkor kezdődik el. A megrendelt terméket a megadott szállítási időre, épen, sérülésmentesen le is kell neki szállítani. Ez a folyamat pedig a sokak által hanyagolt raktárban kezdődik.

Egy olyan eldugott, sötét sarokban, ahol valaki végeláthatatlanul csomagolja a megrendeléseket. A raktárról és a raktárosról mindenki elfelejtkezett. A megnövekedett megrendelések miatt nem bírja már a tempót és egyre többször hibázik. Ilyenkor fognak jönni a negatív értékelések, ami pedig a panaszkezelések számát fogja nehézségként növelni. 2018-ban az Ügyfélszolgálat ellátása a válaszadók 15%-ának, 2019-ben 17%-ának, 2020-ban 13%-ának, okozott nehézséget, és ebből nem lehet tudni, hogy mennyi volt a panasz és menni az érdeklődő.

Mi a Lean?

A Lean szemlélet 2 fő alapelve közül az első az, hogy eltávolítsuk a cég belső folyamataiból azokat, amelyek nem teremtenek a vevő számára értéket. A második és ezt nagyon fontos kihangsúlyozni pedig az emberek tisztelete.

Mi az a veszteség?

A Lean szerint minden olyan folyamat, ami nem teremt értéket a vevő számára az veszteség. 9 veszteséget úgynevezett muda-t különböztet meg a lean. Egy raktárban a leggyakoribbak a következők:

- Várakozás: pl. a targoncásra várunk, hogy levegye a raklapot.

- Felesleges mozgás: rossz terméket veszünk le a polcról, túl sokat kell mászkálni.

- Nem ergonomikus munkavégzés: többlet testi megterhelést okozó munka.

- Felesleges tevékenység: egy már becsomagolt megrendelést kezdünk újra összekészíteni.

- Rossz kommunikáció: rossz polchelyet mondunk a targoncásnak, másik raklapot vesz le stb.

- Hiba, utómunka: vissza kell bontani egy csomagot, mert valami kimaradt belőle.

- Kihasználatlan emberi tudás: nem vesszük figyelembe a területen dolgozók javaslatait.

Ahhoz, hogy egy folyamatról eldöntsük, hogy valóban veszteség e nem árt, ha tudjuk, hogy milyen tevékenységi osztályba tartozik. Ebből három létezik:

- szükségtelen, megszüntethető

- értékteremtést támogató

- értékteremtést nem támogató, de meg nem szüntethető

A három tevékenységi osztály közül a legtöbb problémát az utolsó okozza, azaz az “értékteremtést nem támogató, de meg nem szüntethető veszteség”-ek azok amik felett a leggyakrabban átsiklunk.

Ilyenkor általában a számlaadási kötelezettséget szoktam felhozni példának. Ez egy olyan tevékenység, ami egyáltalán nem támogatja az értékteremtést ellenben a jogszabályi kötelezettség miatt nem lehet megszüntetni. Meg kell értenünk, hogy a vevő nem a számláért fog nekünk fizetni, hanem a termékért. Tehát a célunk az kell, hogy legyen, hogy ezt a lehető leggyorsabban és a lehető legpontosabbak abszolváljuk.

Itt jön elő az időmérés fontossága. Maradjunk a számla adásnál, több perc is lehet mire elkészül a számla, ha a webáruházunk nincs összekapcsolva a számlázó programmal. A példa kedvéért ez legyen 3-om perc, ha havi szinten van 100 vásárlónk, akinek számlát állítunk ki az 300 perc, azaz nettó 5 óra… Havi szinten vajon hány csomagot tudunk összekészíteni nettó 5 óra alatt?

Értékáram térkép

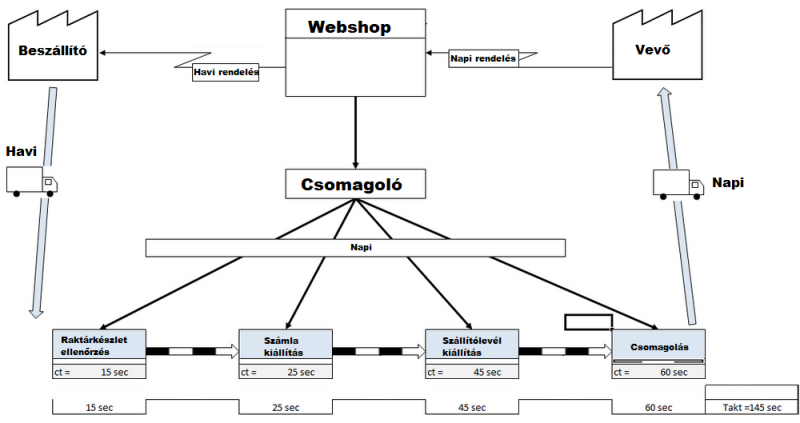

A továbbiakban webshop működést fogjuk rendberakni ezért itt a folyamatok a következők lesznek: beérkezik a megrendelés; ellenőrzi a csomagoló a raktárban, hogy tényleg van e olyan termék; elkészíti a számlát; elkészíti a csomag címkét majd pedig lecsomagolja a csomagot. Jól látszódik, hogy a példában nincs semmi sem automatizálva, még az sem, hogy a valós raktárkészlet látszódjon a weboldalon.

A fenti értékáram elemzés bizonyos szempontból hiányos lesz, nincs benne, hogy a folyamatok között mennyi idő telik el, illetve, hogy mennyi puffer vagy feltorlódott készlet van adott munkaállomások előtt. A ct a ciklus időt (cycle time) a takt pedig a teljes időt (úgynevezett ütem időt, a termék teljes előállítási idejét) jelenti. Ha ezzel elkészültünk akkor, már látjuk a cégünk egy projektjének a folyamatát és az annak elvégzéséhez szükséges időket.

Innen már elkezdhetünk apró lépésekben optimalizálni a PDCA (Plan, Do, Check, Act) segítségével. A PDCA lényege, hogy csak egy folyamatot optimalizálunk egy pilot projekt segítségével és nem rögtön az egészet. Ilyen apró Kaisen (folyamatos, fokozatos fejlesztés) projektekkel szépen tudod csökkenteni a veszteségeket. Ráadásul, ha valami nem működik akkor az adott dolgot vissza is tudod csinálni, majd pedig újra végig tudod gondolni a megoldást.

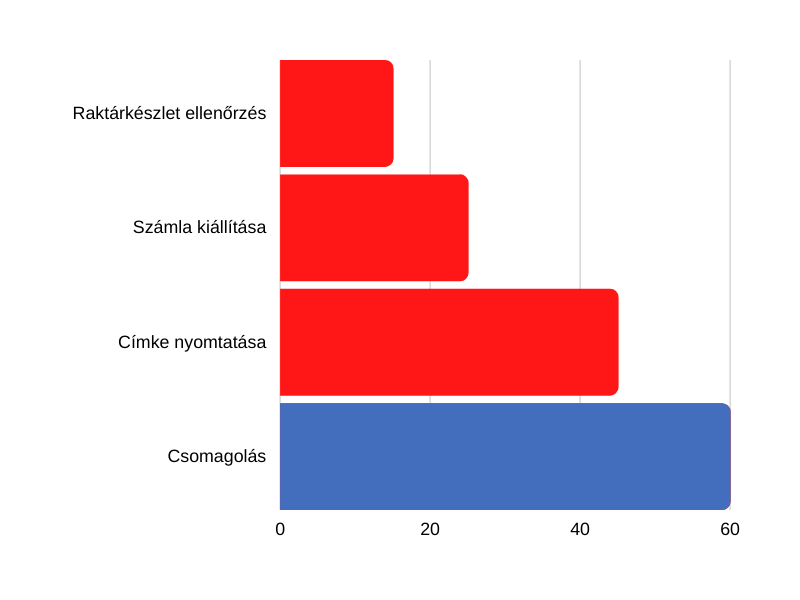

A folyamatok optimalizálása akkor lesz a leglátványosabban vizualizálható, ha készítünk egy diagramot úgy, hogy a függőleges sávban a feladatok vannak egymásra épülve és a jobb oldalon pedig az idő van.

Az általunk használt példában már nem kell a dolgozónak megnéznie, hogy tényleg van e készleten a termékből, nem kell kézzel átmásolnia a webáruház szoftverből az adatokat, hogy kiállítsa a számlát és hogy majd kiállítsa a csomag címkét. A webáruházat összekapcsoltuk egy raktárkészlet kezelő szoftverrel, ami képes számlát is kiállítani, illetve együttműködik a futárszolgálat rendszerével is.

A folyamat leegyszerűsödött: megjön a rendelés, ami csak akkor adható le, ha van is a megvásárolni kívánt áru a raktárban, a dolgozó megnyitja a szoftvert kinyomtatja a számlát és csomagcímkét felkapja a dobozt és lecsomagolja. Megszüntettünk tehát egy szükségtelen folyamatot és automatizáltunk kettő értékteremtést támogatót. Ezzel pedig összesen csomagonként 85 mp időt nyertünk. Ha éves szinten 10000 megrendelésünk van akkor ez összesen közel 10 nap!

Gyors tippek raktárba?

- Polc hely

- Komissiós lista Kevesebb rohangálás = gyorsabb csomag összekészítés

- Rakd a Top 100 termékedet egy sorba!

- Elosztott terhelés

- FIFO alapú raktározás

- Egydarabos áramlás (one piece flow)

- Gibós csomagolás a futárszolgálatnak